在半导体芯片制造中,钝化层是覆盖在芯片表面的一层关键薄膜,用于保护内部结构免受外界环境影响。它不仅能阻挡水汽、灰尘和化学污染物,还能缓解机械应力与温度变化带来的损伤,显著提高器件的可靠性和使用寿命。随着芯片技术不断发展,钝化层的材料和结构设计也日益复杂,以满足更高性能和要求严苛的应用场景。

钝化层的功能与材料

钝化层的主要作用包括表面保护、机械防护、界面钝化和绝缘。具体而言,它能有效阻挡外来沾污、碱金属离子、水汽等污染物,防止电化学腐蚀,减少界面态密度,改善沟道迁移率,并避免栅极和源极之间的短路。此外,钝化层还需具备良好的台阶覆盖性、材料粘附性和热稳定性,以适应制造工艺和实际应用中的多种应力环境。

常见的钝化层材料包括无机和有机两大类。无机材料如二氧化硅(SiO₂)和氮化硅(Si₃N₄)具有良好的绝缘性和致密性,但也各有优缺点。二氧化硅与硅衬底兼容性好,界面态密度低,但本身结构疏松、针孔多,阻隔能力较弱。氮化硅硬度高、致密性好,能有效阻挡金属离子和水汽,但直接生长在硅上会引入大量表面态,影响器件电学性能。

钝化层的结构

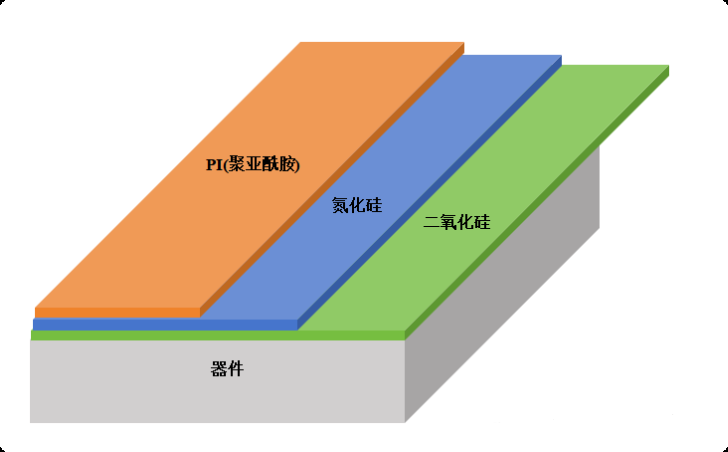

由于单一材料难以兼顾所有性能要求,实际应用中常采用多层钝化结构。例如,二氧化硅和氮化硅组合使用:二氧化硅作为过渡层,减少界面态;氮化硅作为阻挡层,防止污染侵入。但这种双层结构仍存在不足,尤其是氮化硅脆性高、热膨胀系数与硅不匹配,在热应力下容易产生微裂纹。

为进一步提升可靠性,工业界引入了聚酰亚胺(PI)作为外层钝化材料。聚酰亚胺是一种高分子有机材料,具有高弹性模量、低杨氏模量、高延展性和低热应力的特点,能有效吸收应力,防止氮化层开裂。三层钝化结构(SiO₂/Si₃N₄/PI)充分发挥各层材料的优势:底层SiO₂实现界面钝化,中层Si₃N₄阻隔离子与水汽,顶层PI提供机械缓冲和抗物理损伤能力。

实验表明,该结构可使热应力降低50~70%,湿热环境下器件的电阻漂移显著减少,界面态密度维持在较低水平(<10¹¹ eV⁻¹cm⁻²),且在温度循环测试中表现出色。

其他钝化材料

除SiO₂、Si₃N₄和PI之外,还有多种材料用于特殊需求的钝化层。

富硅氧化硅(SRO)界面应力低,可作为应力缓冲层,但介电强度较低,高温下易转化为SiO₂。富氮氧化硅(SRN,SiOxNy)通过调节氧氮比例可实现应力调控,适应性较强。

磷硅玻璃(PSG)和硼磷硅玻璃(BPSG)是掺杂类玻璃材料,具有较强的钠离子捕捉能力和较好的平坦化效果。BPSG通过掺硼降低回流温度,掺磷则提高防潮性,常用于多层结构中。

正硅酸乙酯(TEOS)作为SiO₂的前驱体,具有高台阶覆盖性和低温沉积优点,但可能存在碳残留风险。

这些材料通常根据具体器件结构、工艺兼容性和应用环境进行选择或组合使用,以达到最佳的钝化效果。

钝化层的重要性

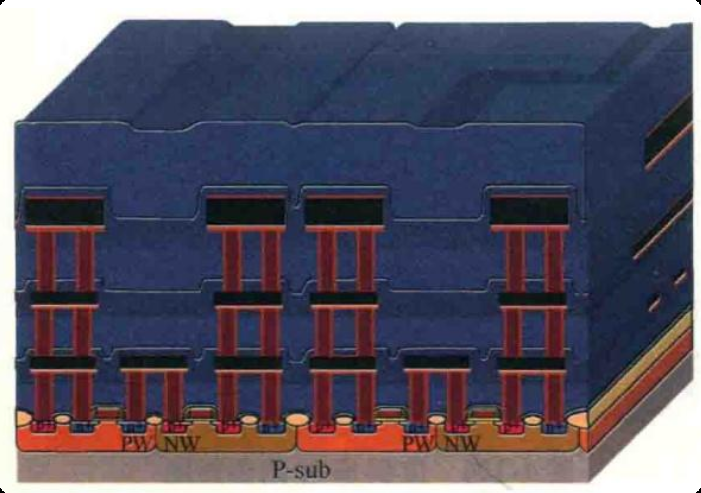

在功率MOSFET、IGBT等器件中,钝化层的质量直接影响产品在可靠性测试(如HTRB、HV-H3TRB等)中的表现。它覆盖有源区、金属层和终端区域,防止外界污染和电势失效,是保障长期稳定运行的关键。

在先进封装领域,如扇出型晶圆级封装(FO-WLP)中,钝化层需满足更严格的工艺要求。其固化温度必须低于模塑料的玻璃化转变温度(通常150°C–175°C),以避免材料变性。此外,钝化层还需具备良好的分辨率、适当的厚度和平滑的侧壁坡度,以适应微缩化、高集成度的芯片结构,并减少应力集中。

钝化层虽看似不起眼,却是现代芯片制造中不可或缺的一环。从单一无机层到有机-无机复合多层结构,材料与工艺的进步不断解决着可靠性、应力管理和污染防御等问题。尤其在功率器件和高密度封装中,优化的钝化层设计能显著提升器件的环境适应性和寿命。随着半导体技术朝向更小尺寸、更高性能发展,钝化层的重要性将进一步凸显,其材料与结构创新也将持续推动芯片可靠性提升。