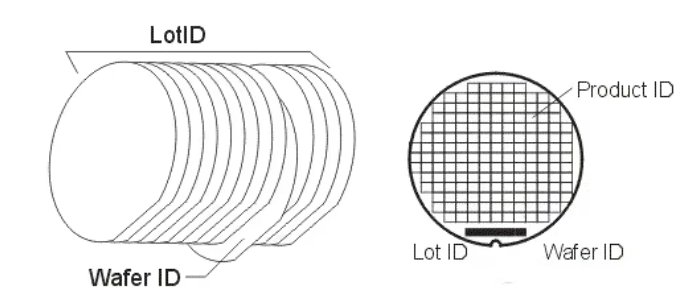

在半导体制造中,“Lot”(批次)是一个核心管理概念,指一起进入生产流程的一组晶圆(wafers)。这一组晶圆通常被作为一个整体单位进行处理、搬运和跟踪,涵盖从原材料到成品的整个制造过程。每个Lot会被赋予唯一标识符,以实现全程可追溯。Lot的引入不仅有助于保障工艺一致性,还是进行质量控制和良率提升的基础。

Lot的基本组成与管理

一个Lot通常由多个晶圆组成,具体数量并不是固定的,常见范围在1到25片之间,实际数量会根据晶圆厂的设备能力、工艺要求以及生产计划灵活设定。例如,一些成熟工艺或200mm(8英寸)晶圆生产线中,25片为一个Lot的情况较为常见,而300mm(12英寸)产线则可能出现13、24或25片等不同规格。

在晶圆厂内,Lot通常被放置在标准的载具中进行搬运,例如FOUP(前开式统一盒)或Cassette(晶圆盒)。这种标准化设计不仅方便自动化传输,也有利于生产执行系统(MES)的统一调度与实时追踪。

为什么需要以Lot为单位进行管理

采用Lot作为生产管理的基本单位,主要有以下几方面原因:

工艺一致性:同一Lot内的晶圆通常来自同一硅锭批,并在相同的时间、相同的设备环境下经历完全一致的工艺步骤。这种做法最大限度地减少了生产过程中的变异,有助于提高产品的一致性和稳定性。

质量追溯与问题定位:当制造过程中出现缺陷或异常时,通过Lot的唯一标识可以快速追溯该批次的所有历史记录,包括每个工艺步骤所使用的设备、工艺参数和检测结果。工程师可据此分析问题根源,判断是否需要报废或返工,甚至优化相关工艺参数。

适应自动化生产系统:现代晶圆厂普遍采用制造执行系统(MES)进行自动化排程与实时监控。Lot是MES系统中最小的调度单元,系统通过Lot号跟踪生产进度、设备状态和工艺参数,从而实现整厂的高效协同运作。

Lot在制造流程中的实际应用

一个Lot在晶圆厂中的典型流程包括投片、光刻、蚀刻、离子注入、薄膜沉积、化学机械研磨(CMP)、清洗与检测等多个步骤。每一个工艺站(Processing Step)都是以Lot为单位进行处理。

在整个制造过程中,MES系统会详细记录该Lot的加工历史,如每道工序使用的设备编号、工艺参数(温度、压力、时间等)以及质量检测数据(缺陷率、关键尺寸CD、膜厚等)。这些数据不仅用于实时控制,也为后续的良率分析与工艺改进提供依据。

在质量管理方面,Lot也扮演着重要角色。通过抽样测试Lot中的部分晶圆,工程师可以评估整体批次的质量水平。一旦发现异常,可借助Lot级追溯能力迅速隔离问题批次,防止缺陷扩散。

关于Lot数量的常见理解误区

尽管“25片”经常被当作典型Lot大小提及,但这是一个源于历史且较为常见的配置,并非绝对标准。实际生产中,Lot的数量会受到多种因素的影响:

晶圆尺寸:200mm晶圆产线常见Lot大小为25片,300mm产线则可能有13、24、25片等不同情况;

设备容量:很多工艺设备的一次处理容量是以25片为设计基础,但也存在兼容13片或其他数量的情况;

工艺与良率要求:在先进工艺制造中(如7nm、5nm),为了更精细地控制工艺波动,可能采用更小的Lot大小(如13片);

客户订单与试产需求:小批量订单或工程验证批(Pilot Lot)可能只包含几片晶圆。

因此,Lot的大小是动态可调的,会根据实际生产需要、设备兼容性与良率策略进行优化设置。

Lot在封装与测试阶段的延伸

Lot的概念并不局限于晶圆制造阶段,同样延伸至后道的封装和测试流程。在封装厂,常使用“Assembly Lot”来管理一批次芯片的封装过程;进入测试阶段,则以“Test Lot”为单位进行电性测试、老化测试及最终测试(Final Test)。通过Lot的全程跟踪,能够确保从晶圆到芯片的每一个环节都可追溯、可控制。

Lot作为半导体制造中最基本的生产与管理单位,是实现工艺一致性、质量追溯和自动化调度的重要机制。一个Lot通常包含1~25片晶圆,实际数量因工厂设备、工艺要求与生产策略不同而灵活变化。准确理解Lot的概念与管理逻辑,对分析生产良率、实施工艺改进和进行问题定位都具有重要意义。