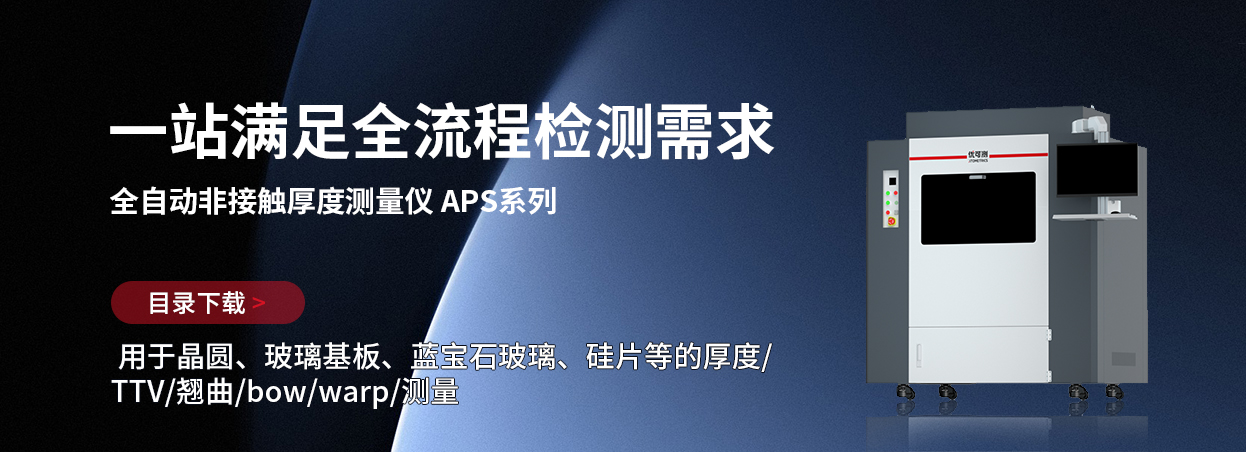

全自动非接触厚度测量仪(APS 系列)主要应用于半导体、消费电子等领域的多类工艺环节与场景,具体如下:

1.退火工艺

退火过程中因玻璃板上下表面或横向温差导致热应力分布不均,易产生永久性翘曲缺陷。测量 TTV、翘曲可优化退火温度曲线,减少残余应力。

2.化学机械抛光﹙CMP﹚工艺

TTV 直接影响抛光均匀性,若厚度差异过大可能导致局部残留应力或表面粗糙度超标。同时,BOW/WARP 的测量可避免因晶圆弯曲导致的抛光液分布不均。

3.薄膜沉积工艺

凸凹不平的晶圆表面会导致薄膜厚度不均匀,影响后续光刻图案精度。TTV 测量确保沉积前基底的厚度一致性,而 WARP 参数控制整体形变对薄膜质量的影响。

4.光刻工艺

翘曲会改变光刻胶的聚焦深度,导致曝光不均和套刻误差。BOW/WARP 的实时监测可优化光刻机对准参数,减少 Overlay 残留。此外,TTV 异常可能引发显影不充分或侧壁轮廓缺陷。

5.化学气相沉积﹙CVD﹚

等离子化学气相沉积﹙PCVD﹚这些工艺合成石英玻璃时,需通过 TTV 测量控制沉积均匀性,避免因厚度差异导致后续加工﹙如切割、磨抛﹚产生裂纹或形变。

6.晶圆装载与传输工艺

凸起的晶圆在自动化装载过程中易损坏设备,TTV/BOW/WARP 测量可筛选出形变超标的晶圆,保障产线良率。例如,碳化硅晶圆在切割后需通过测量优化研磨抛光参数。

7.表面平整加工

双面研磨可修正翘曲度﹙修正值约 3.5μm﹚,而 TTV 在切割阶段误差最大﹙7.5μm﹚,后续需通过铜盘研磨和化学机械抛光逐步降低至 1.5μm 以下。

8.减薄工艺

减薄过程中残余应力释放易导致晶圆翘曲,需通过 TTV/BOW 监测控制减薄量,避免碎片风险。退火工艺前后的测量可量化应力释放效果。

9.封装前检测

TTV/WARP 参数影响芯片键合精度和电学性能,封装厂需在晶圆出厂前验证形貌参数符合标准。