在半导体制造过程中,粒子缺陷(Particle Defect)指的是在硅片表面或内部形成的微小颗粒或杂质。这些缺陷可能源自原材料不纯、设备磨损、环境污染或操作失误等多种因素。粒子缺陷会破坏器件的结构完整性,导致电路短路、开路等电气故障,并对器件的长期可靠性产生严重影响,是半导体制造中需要严格控制的关键质量问题。

粒子缺陷是如何产生的

粒子缺陷的产生机理复杂,主要可分为物理因素和化学因素两大类。物理因素包括机械应力和温度变化。在制造过程中,硅片的搬运、加工和热处理可能导致机械应力积累,若应力超过材料承受极限,会引起表面裂纹或材料脱落。快速的温度变化产生的热应力也可能导致裂纹或颗粒脱落。

化学因素主要涉及化学反应和腐蚀。制造中使用的化学试剂和气体可能在特定条件下发生反应,产生不期望的产物或杂质,附着在硅片表面形成缺陷。此外,腐蚀作用也可能导致表面粗糙或坑洞等缺陷。除了物理和化学因素,原材料杂质、设备内部污染、环境尘埃以及人为操作失误等也是粒子缺陷的常见来源。

粒子缺陷有哪些常见类型

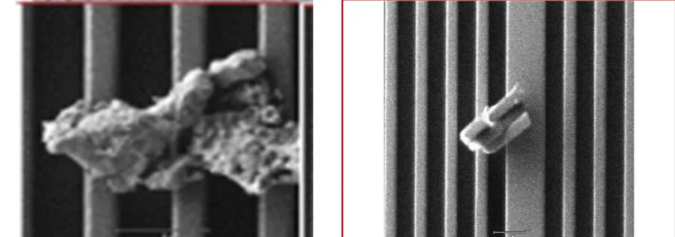

根据其位置和特征,粒子缺陷可分为表面颗粒(Surface Particle)和膜内颗粒(In Film Particle)两大类。表面颗粒是指工艺环境中颗粒落在晶圆表面,通常表现为团簇状并带有尖角。膜内颗粒则是指在薄膜形成过程中,颗粒落入晶圆并被后续薄膜覆盖,缺陷嵌入膜层内部。

从具体成因和形态来看,常见的粒子缺陷包括尘埃颗粒、金属残留物和光刻胶残留物等。尘埃颗粒主要由生产环境中的空气尘埃造成;金属残留物通常来自设备磨损或化学试剂中的金属杂质;光刻胶残留物则源于光刻工艺中未完全清除的光刻胶。此外,还有气泡、裂纹、划痕等其他类型的缺陷,各自具有不同的形成机制和影响。

粒子缺陷对半导体有何影响

粒子缺陷对半导体器件的电气性能具有直接负面影响。尘埃颗粒或金属残留可能在器件内部形成非预期的导电通道,引起电流异常流动,导致电路短路或开路。在高度微型化和集成的器件中,电路间距极小,粒子缺陷引发短路的风险显著增加。光刻胶残留则会阻碍电流流动,影响电路图形精度,甚至破坏电路完整性。

缺陷还会严重损害器件的可靠性。颗粒污染可能附着在电路节点或晶体管门极等关键部位,引起短路、开路或性能不稳定,随使用时间延长问题可能加剧。裂纹和脱落等结构缺陷通常与材料内应力不均、温度变化或机械冲击有关,可能导致电路断裂或开路。这些缺陷不仅会导致器件性能退化,还可能引发完全失效,在航空航天、医疗设备等关键应用中后果尤为严重。

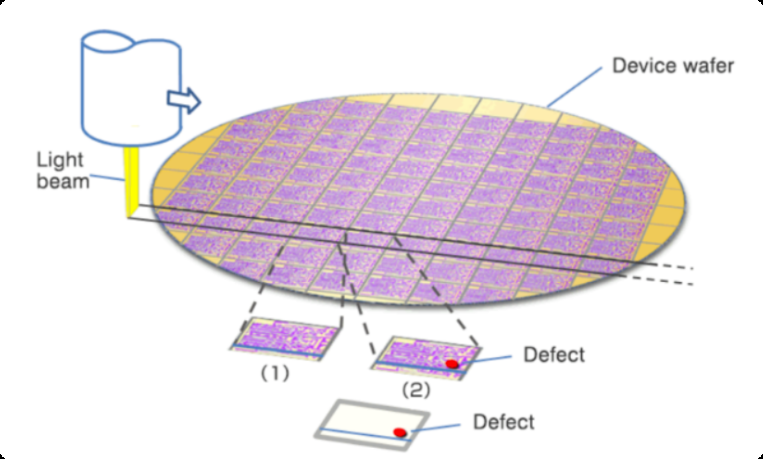

如何检测与控制粒子缺陷

粒子缺陷的检测主要依靠高精度显微镜技术。扫描电子显微镜(SEM)因其高分辨率和成像能力,成为缺陷检测的核心工具,可揭示微小颗粒的形态、大小和分布。白光干涉仪(WLM)通过白光干涉的原理绘制三维表面形貌,在纳米级缺陷检测中具有极高精度。光学显微镜则用于快速筛查较大缺陷。

为控制粒子缺陷,需采取多方面措施。在原材料与工艺方面,应提升材料纯度,精确控制刻蚀速率、沉积厚度、温度、压力等参数。在设备与环境方面,须选用高精度、高稳定性的设备,定期维护校准,并严格控制洁净度、温湿度等环境条件。人为因素也不容忽视,应通过培训提升操作人员技能,规范操作习惯,并加强过程监控与管理。通过综合分析缺陷形貌与成分,锁定污染环节并及时清理,可有效降低缺陷发生率。