化学机械抛光(Chemical Mechanical Polishing, 简称 CMP)技术是一种依靠化学和机械的协同作用实现工件表面材料去除的超精密加工技术。

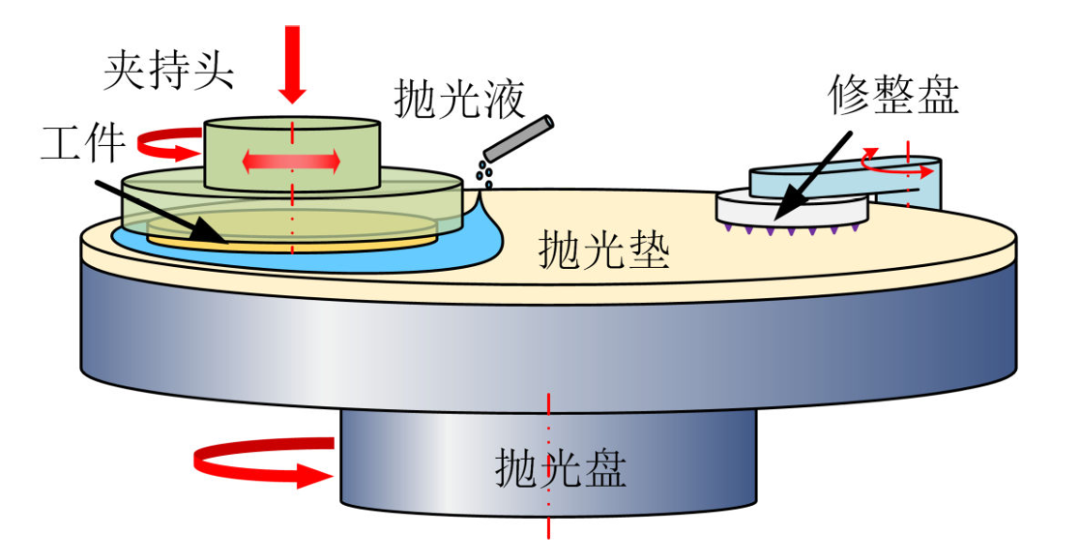

主要包括:夹持工件的抛光头、承载抛光垫的抛光盘、修整抛光垫表面的修整器和抛光液供给系统四大部分。

在抛光过程中,工件通过抛光头,按照给定压力作用在贴有抛光垫的旋转抛光盘上,同时相对自身轴线做旋转运动以及相对抛光盘做往复摆动运动。抛光液输送在工件和抛光垫之间的接触界面内,不断和工件表面发生化学反应,通过磨粒的机械作用以及抛光液的化学作用,实现表面材料的去除。

化学机械抛光(CMP)原理

CMP 原子级材料去除过程是在抛光液的化学作用下,抛光垫/磨粒/工件三者之间原子级的摩擦磨损过程是 CMP 技术最底层的材料去除过程。

Preston 作为抛光技术的先驱者,在1926年关于玻璃抛光的文献中就提出以下论述:不同于研磨这种依靠机械磨损导致玻璃表面破碎的材料去除方式,玻璃的抛光更像是一种连续的,在“分子或近似分子”量级的材料去除。

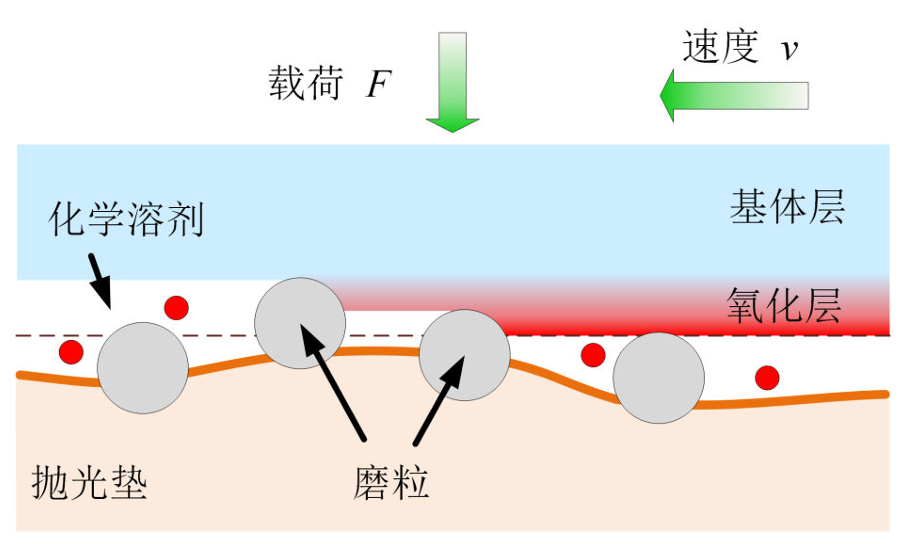

然而,在过去的很长一段时间内,由于难以确定 CMP 过程中的化学作用机理,相关理论研究更多的注重于 CMP 过程中机械作用,并将材料去除归因于磨粒和工件之间的“固固” 磨损。其中最具代表性的为1991年Kaufman等人的研究,他们提出CMP的材料去除过程是一种化学辅助的机械划擦过程,具体过程如图所示:

首先,抛光液中的化学溶剂和工件表面发生化学反应,在工件表面生成一种软质的反应层。磨粒在抛光垫的挤压下划擦表面反应层,产生材料去除。反应层被去除之后,底层的新鲜表面重新裸露在抛光液中并生成新的反应层,之后再被磨粒去除,如此循环往复。

当机械去除和化学反应两种过程处于平衡时,材料去除效率将达到最佳,并且任何影响这两个过程的参数都将对最终的材料去除率以及表面质量产生影响。然而,这种基于机械划擦理论的材料去除机理的认知在如今面临很大的局限性。

首先,目前 CMP 技术可以实现超光滑表面的加工,在抛光 GaN,蓝宝石等晶体材料时会观测到原子台阶现象。原子台阶是由于晶向偏角或者晶格缺陷的存在,导致表面裸露的晶格结构呈现稳定的周期性台阶,是表面加工所能达到的理论光滑极限。

显然,基于磨粒压入-塑性耕犁的材料去除模式无法解释 CMP 这种原子级的极限加工能力。另外,在典型的 CMP 工况下,抛光液中的纳米磨粒压入工件表面的深度甚至小于一个原子直径,在这种原子级别的压入深度下,基于连续介质理论的压入-耕犁去除模式将不再适用于 CMP 原子级材料去除机理的解释。

分子动力学(Molecular Dynamics, 简称 MD)由于可在原子尺度展示所研究系统的动态运动过程,目前已经成为研究 CMP 在原子尺度上的化学机械协同作用以及材料去除过程的主要途径之一。基于抛光过程的MD 仿真模型主要包括磨粒磨损模型和磨粒冲击模型。

两者均利用 MD 来模拟磨粒对工件表面的材料去除机制和损伤机理,而前者主要基于纳米切削或者纳米压痕过程的仿真。然而,传统MD方法基于牛顿力学运动方程,无法考虑化学作用的影响,因此,模拟结果具有很大的局限性。

基于反应力场的分子动力学(Reactive Force Field-Molecular Dynamics, 简称ReaxFF MD)方法是 MD 方法的一种延伸,其突破了 MD 基于传统的牛顿运动定律的力场体系,而采用第一性原理的计算方法计算原子级别的动态过程。另外,通过建立势能函数和键级的关系,ReaxFF-MD可以进一步用来描述体系中原子尺度的化学反应。

CMP 纳/微/宏跨尺度材料去除

化学机械协同作用下的原子级材料去除过程是 CMP 技术最底层的物理过程。然而,这种从原子级的材料去除过程到宏观材料去除过程的映射,是一个复杂的动态跨尺度问题。

抛光过程中,工件以给定载荷作用在抛光垫表面并发生相对运动。与此同时,抛光液在离心力的作用下,流入工件和抛光垫之间的接触界面,提供供材料去除的纳米磨粒以及化学溶剂环境。抛光垫作为一种抛光工具,其表面存在大量的微观粗糙结构,因此,粗糙的抛光垫表面只有一些局部高点才会和工件发生真实接触。

在 CMP 过程中,纳米磨粒嵌入在一个个接触点内,并跟随抛光垫一起,相对工件表面运动。最后,在机械载荷以及抛光液的化学作用下,磨粒和工件之间发生原子级的材料去除。